一般配管用ステンレス鋼鋼管「SUパイプ」製造工程

- 2017.05.12

- カテゴリ: 製造|Manufacturing

|SUパイプとは

「配管」とは、「管や継手、バルブなどの機材・機器をトータル的に設計して、液体や気体といった流体を、目的箇所まで適切に配送するシステム」とベンカンでは定義づけております。

ベンカンがご提供させていただいている「ステンレス配管」の場合は、パイプが「SUパイプ」であり、継手が「メカニカルジョイント」![]() となります。

となります。

「SUパイプ」![]() は、従来、専門的な施工技術や設備を必要とされ、なおかつ、高額であることから特殊なプラントや病院などの施設でしか使用されていなかったステンレス配管を一般配管へ普及させるために開発されました。

は、従来、専門的な施工技術や設備を必要とされ、なおかつ、高額であることから特殊なプラントや病院などの施設でしか使用されていなかったステンレス配管を一般配管へ普及させるために開発されました。

その特徴は、ステンレス鋼の特性である優れた耐食性、耐衝撃性を活かして、従来の配管用ステンレス鋼鋼管(JIS G 3459 TPA)と比べて薄肉(約1/3)にすることにより、コストダウンを実現したところです。

|一般配管用ステンレス鋼鋼管

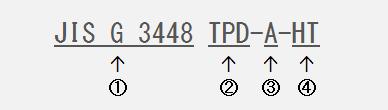

「SUパイプ」は、日本工業規格である「一般配管用ステンレス鋼鋼管(JIS G 3448)」に適合しており、製品に「①JIS G 3448」と表記されております。

また、付記されているのは、 「②TPD」は、Tube Pipe Domesticの略称で一般配管仕様を意味します。

そして、「③A」はアーク溶接、 「④HT」は熱処理(固溶化処理)であり、製法の表記となります。

パイプであるステンレス鋼鋼管の製法は大きく、溶接をしない「シームレス鋼管」![]() と溶接する「電縫(でんぽう)鋼管」

と溶接する「電縫(でんぽう)鋼管」![]() に分類できます。

に分類できます。

「シームレス鋼管」は、「継目無鋼管」とも呼ばれ、素材となる鋼塊に穿孔して塑性加工の一種である圧延により製造される文字通り継目(シーム)の無いパイプです。

対して、「電縫鋼管」は、板を引き出しながら円形に塑性加工し、継目部を溶接したパイプです。

「SUパイプ」の製法は、「電縫鋼管」の一種とはなりますが、溶接接合の分類から「アーク溶接鋼管」となっております。

|SUパイプの製造工程

「SUパイプ」の製造工程概要です。

素材となる板ですが、長尺である「SUパイプ」の特性上、巻かれた鋼帯(コイル)状のものとなります。

まず、冷間圧延ステンレス鋼帯(JIS G 4305)に適合した幅が広い各口径別の鋼板コイルから、各口径に合わせた幅に「裁断加工(スリット加工)」し、再びコイル状にします。

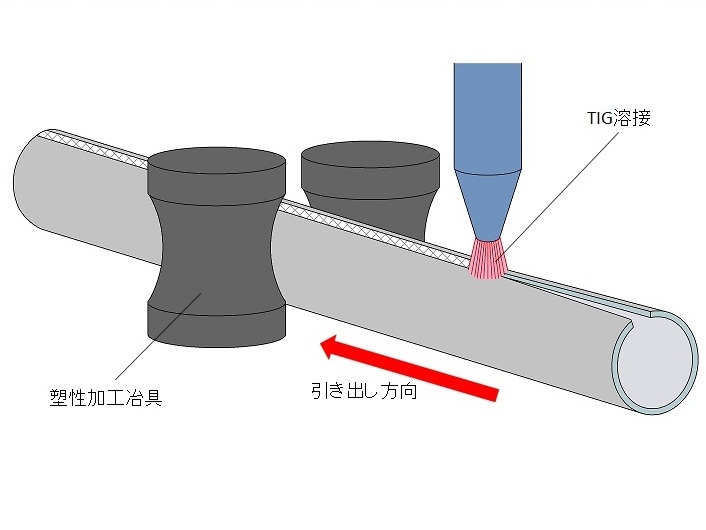

次にそのコイル状の鋼板を丸める造管工程となります。

造管機にセッティングされたコイル状の鋼板を引き出しながら、冶具の間を通す事により少しずつ筒状に丸く「塑性(そせい)加工」![]() して行きます。

して行きます。

「塑性加工」とは、「材料に大きな力を加えて変形させることによって、目的とする形状に成形加工する」ことです。

「SUパイプ」の造管機では、「塑性加工」から流れを止めずに、一気通貫で、丸めた板の端と端の「溶接加工」![]() まで施します。

まで施します。

「溶接加工」は、効率よくステンレス鋼を溶かせる高温まで引き上げ、接合部分だけを溶かし、その狭い部分を集中して加熱できる「アーク溶接」に分類される「TIG(ティグ)溶接」を採用しております。

ステンレス鋼は、「塑性加工」や「溶接加工」によって内部応力がたまり硬化(加工硬化またはひずみ硬化)することで、ステンレス鋼の特性でもある耐食性が劣化する場合があります。

ベンカンでは、「SUパイプ」の耐食性を高める意味でも、熱処理炉で約1,080℃に加熱し所定の時間が経過した後、急冷して組織変態を改善する熱処理(固溶化処理)を行っております。

熱処理後は、矯正(パイプを真直ぐにする工程)を行います。

この時点で、パイプ表面の溶接痕は、メカニカルジョイントで接合した際に支障のないレベルまで矯正されます。

その後、酸洗(パイプ内外面についた汚れの除去)、過流探傷試験(電気信号を用いた非破壊試験)または機密試験を経て、最終的な品質検査を受けた上で、製造元、規格などが印字され製品化されます。

|熱処理の意義

ベンカンの「SUパイプ」の特徴が、熱処理されているところです。

採用する「固溶化熱処理」は、 適温に加熱・保持し、材料の合金成分を固体の中に溶かし込み(固溶させる)、析出物を出さないように急冷する処理です。

オーステナイト系ステンレスに対して行われる事が多く、目的は加工・溶接などによって生じた内部応力の除去、劣化した耐食性の向上など組織改善のために行います。

しかしながら、「SUパイプ」の製造工程で生じる内部応力は大きなものではありません。

また、用途が一般配管であることからも、JIS G 3448の規格においても熱処理が義務づけられている訳ではありません。

それでも、敢えて、ベンカンが熱処理を行っているのは、ステンレス配管を「サステナブル配管(SUSTAINABLE LIFELINE)」![]() として掲げている意思表示でもあります。

として掲げている意思表示でもあります。

悪戯にスペックを高めることでコストが上がってしまっては利用価値がなくなってしまいますが、資材調達から製造方法などのバリューチェーン![]() の最適化あるいは創意工夫を図ることで、可能な限り、その性能を高めて行きたいと考えております。

の最適化あるいは創意工夫を図ることで、可能な限り、その性能を高めて行きたいと考えております。

fumihiko hosaka