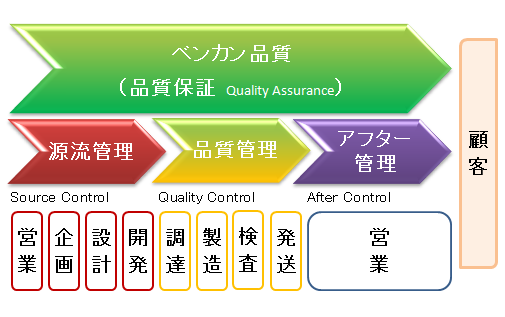

TQM(総合品質マネジメント) 規格認定・認証

モノづくりにおいて、品質保証(Quality Assurance)は顧客との信頼を構築する基幹部分です。

モノづくりにおいて、品質保証(Quality Assurance)は顧客との信頼を構築する基幹部分です。

だからこそ、顕在化した品質の問題を対処するだけではなく、その根本から改善することで、そもそもの品質の問題が発生しない体質、つまり安定した信頼度の高い品質のつくり込みが重要です。

そのためにも、ベンカンでは「TQM(Total Quality Management)![]() 」による品質保証体制の構築に取り組んでおります。

」による品質保証体制の構築に取り組んでおります。

技術部 管掌 執行役員 篠田 直明 技術部 部長代理 兼 技術部 品質保証室 室長 木下 孝章

1.源流管理(Source Control)

企画、開発、設計などの源流に、より近いところにおいて、製品や機能、システムの問題、課題を未然に発見し解決して行く取り組みです。

源流の主旨は、4つあります。

(1) 上流 : バリューチェーンのより上位

(1) 上流 : バリューチェーンのより上位

企画、開発、設計、前工程などのバリューチェーン![]() のより上位であればある程、モノごとが固まる前のために対策が可能となる。

のより上位であればある程、モノごとが固まる前のために対策が可能となる。

(2) 早期 : 時間軸の早い段階

時間軸で対処が早ければ早い程、被害は最小限に抑えられ、対策の時間も多く取れる。

(3) 原点 : 問題原因 ・ 本質

上流や早期に対策したところで、場当たり的な対処療法では、その場凌ぎにしかならないため、問題原因、そのものをなくすような対策が必要。

(4) 源 : 価値の起源

どんなに苦労して開発した製品や機能であっても、それが顧客にとって価値があるものなのかのあり方にまで遡って考える。

そのため新製品や製品改良については、技術部、製造部から提出された申請内容が、各規格を満足する製品であることを審議し、適合した製品のみを量産化しております。

2.品質管理(Quality Control)

製品の質が、あらかじめ定められている規格要求事項と比較し、適合しているかを、計器類(測定器やゲージなど)を用いて判定します。

製品の質が、あらかじめ定められている規格要求事項と比較し、適合しているかを、計器類(測定器やゲージなど)を用いて判定します。

材料の調達に関しては、品質保証室がメーカーの監査を実施し、ベンカン仕様に適合した素材を採用し、定期監査を行い品質の維持向上に努めております。

製造面では、本社工場の品質管理課、ベンカン・ベトナムの品質管理課と連携し、不適合品の低減に取り組み、社外流出防止を図っております。

3.アフター管理(After Control)

ベンカンが取り扱う配管は、現場での施工が伴って初めて性能を発揮することになります。

つまり、顧客の手に渡ってからの品質も見逃すことは出来ません。

例えば、施工前には必ず施工講習会を実施させていただく訳ですが、仮に、実施者によって、その内容にバラツキがあっては、施工品質に影響が出る可能性があります。

また、実際に施工される皆様のご意見を率直に受け入れる体制も不可欠であると考えております。

故に、これらの取り組みをアフター管理と位置付け、徹底しております。

例えば、供給体制では、製品の誤出荷撲滅やリース工具の動作不良などを撲滅するために、関係部署と連携してサポート体制を整えております。

また、営業部の支援としては、施工講習の認定制度、水質の使用可否判定、見解書の発行や製品クレームの調査、再現試験の実施、調査報告書の作成など、カタログ類の監査など、お客様にも安心して継続的にご使用いただけるように対応しております。

加えて、品質保証部として各種公的機関の認証取得、維持管理の面において常に新たな認証取得に取り組んでおります。

性能試験

ベンカン製品が設計した性能を示しているのか、認証機関が定める規格要求事項を満たしているのか等、様々な試験設備を用いた性能試験を実施し、その確認を行っております。

引抜試験

アムスラー型万能試験機を用いて、引抜き強度を確認する試験。 規程された引張速度で空気が漏れるまでの最大荷重を測定します。

![[画像]引張試験の様子](https://www.benkan.co.jp/wp/wp-content/uploads/2020/03/img_research01.jpg)

振動試験

パイプを接続した継手に振動を加え、振動に対する耐久性を確認する試験。振動幅±2.5mm、振動数600回/分を加え、漏れ、その他異常を確認します。

![[画像]振動試験の様子](https://www.benkan.co.jp/wp/wp-content/uploads/2020/03/img_research02.jpg)

促進劣化試験

シール材であるゴムリングの耐久性を確認する試験であり、恒温槽を用いて熱を加え劣化環境を促進させます。 選択した試験温度で定められた期間加熱後、水圧試験を実施し、漏れ、その他異常を確認します。

![[画像]促進劣化試験の様子](https://www.benkan.co.jp/wp/wp-content/uploads/2020/03/img_research03.jpg)

金属組織試験

金属の組織(金属の細胞の様なもの)を確認することで熱処理の良否判断が可能であり、また、腐食の原因調査をする場合に行う試験。観察面を顕微鏡で確認し、粒界(細胞間の隙間)への炭水化物の析出状況や腐食携帯を確認します。

![[画像]促進劣化試験の様子](https://www.benkan.co.jp/wp/wp-content/uploads/2020/03/kinnzoku.jpg)

腐食試験

製品を腐食環境下にさらし、腐食の発生状況を確認する試験。塩化物イオン200mg/L、温度80℃の試験溶液に30日間浸漬後、腐食の発生有無、その状況を確認します。

![[画像]促進劣化試験の様子](https://www.benkan.co.jp/wp/wp-content/uploads/2020/03/fushoku.jpg)

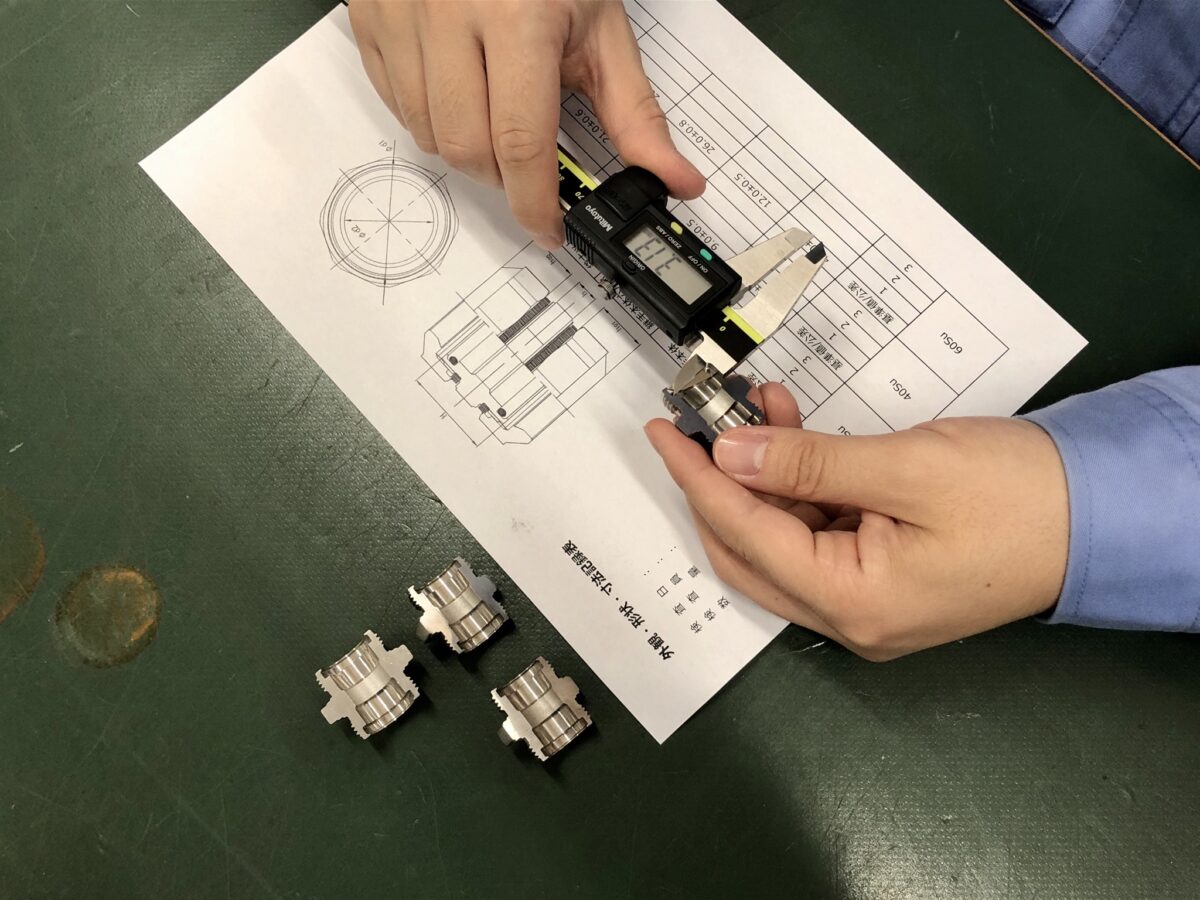

製品検査

寸法・外観検査

出荷前の最終検査となり、認定された検査員により検査を実施しております。ノギス、検査ゲージ等、校正を行っております。

![[画像]寸法・外観検査の様子](https://www.benkan.co.jp/wp/wp-content/uploads/2020/03/sunpou.jpg)

気密検査

製品に空気圧を加え漏れの確認を行う検査であり、主に溶接製品やステンレス鋳鋼品を100%実施しております。機械的に漏れを判定する設備や製品を水槽に浸し、気泡の発生を確認する検査を行っております。

![[画像]気密検査の様子](https://www.benkan.co.jp/wp/wp-content/uploads/2020/03/riku.jpg)

成分チェック分析

材料の成分を確認し、規定の材料であるかを判断する検査であり、携帯型成分分析機を用いて実施しております。分析時間は数秒で、即座に成分およびその含有量が確認できます。

![[画像]成分チェック分析の様子](https://www.benkan.co.jp/wp/wp-content/uploads/2020/03/seibunn.jpg)