金属加工法「熱処理」

- 2017.06.15

- カテゴリ: 製造|Manufacturing

|熱処理

金属加工法には、大きく分けて、「非除去加工」と「除去加工」があるとされております。

金属加工法には、大きく分けて、「非除去加工」と「除去加工」があるとされております。

「非除去加工」は、切屑を出さない加工法で、「塑性加工(プレス加工)![]() 」や「鋳造加工

」や「鋳造加工![]() 」、「溶接加工

」、「溶接加工![]() 」などとなります。

」などとなります。

対して、「除去加工」とは「切削加工」や「研削加工」に代表される様な切屑を出して加工する方法です。

ベンカンのステンレス配管は、それらの、どの加工法かに限定することなく、製品や工程によって様々な加工法を用いて製造しております。

金属を加工する上で、「熱処理」と呼ばれる手法があります。

人類が最も長く、そして多くの恩恵を受けている金属の代表と言えば、鉄であると思います。

その理由の一つが、鉄の中で、鋼(炭素量 0.03%か ら2.10%含有)に用いられた「熱処理」技術があったからとされています。

「熱処理(heat treatment)」とは金属材料に加熱 と冷却の組み合わせによって、製品の形を変えることなく性質を向上させる加工技術のことです。

変化させる性質としては、強さ、硬さ、粘り、耐衝撃性、耐摩耗性、耐食性、被削性、冷間加工性などがあります。

熱処理を最も多用されてきた金属は、前述の通り鉄ですが、ステンレス鋼やその他の非鉄合金 (アルミニウム合金やチタン合金など)にも熱処理が施されています。

|熱処理の手法

一般的な鋼製品に用いられる「熱処理」の手法です。(参照:日本金属熱処理工業会)![]()

■ 焼き入れ

■ 焼き入れ

鋼をある温度以上に加熱し、オーステナイトと呼ばれる組織にした後、水あるいは油によつて急冷し、マルテンサイトとい う組織にします。焼入れにより鋼は2~ 3倍硬く強くなりますが、一方で脆い性質も加わります。

■ 焼き戻し

高温焼戻しは約450~650℃ の範囲で再加熱し、冷却します。高温焼き戻しによって生まれた組織をソルバイトと言い、 硬さはマルテンサイトに比べて下がりますが、粘い性質が付与され、強靭な鋼に変身します。低温焼戻しは約100~200℃ 程度の低温度の焼戻しで、硬く耐摩耗性に優 れた性質を得るために行います。

■ 焼きなまし

オーステナイト組織になるまで加熱 し、炉の中でゆつくり冷却するとパーライトという組織になります。鋼を軟らかく、加工 しやすい材料にします。

■ 焼きならし

オーステナイト組織まで加熱し、空冷します。この方法は鋼の標準状態をつくり出すもので、前加工の影響を除き、次の加工への準備になります。

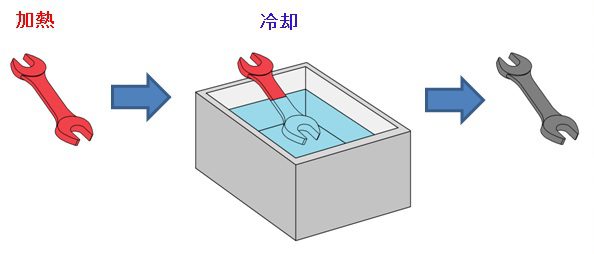

例えば、熱処理を実施している身近な製品というと、スパナなどの工具類があげられます。

スパナは、ボルト・ナットなどを締め付ける際に力が加わりますので、相応の強度(硬さやねばりなど)が必要となります。

そのために、加工された製品を高温に加熱した後、急冷させる「焼入れ」を実施して金属を硬くします。

しかしながら、そのままだと脆く割れたり折れたりし易いため、「焼き戻し」を実施して少し柔らかく粘りのある状態に仕上げています。

また、加工時には加工をし易くするなどのために「焼きなまし」や「焼きならし」といった様々な熱処理を施しています。

|固溶化熱処理

ベンカンでは、合金鋼であるステンレス鋼の製品が主体となりますので、「固溶化熱処理」と呼ばれる「熱処理」を実施しております。

ベンカンでは、合金鋼であるステンレス鋼の製品が主体となりますので、「固溶化熱処理」と呼ばれる「熱処理」を実施しております。

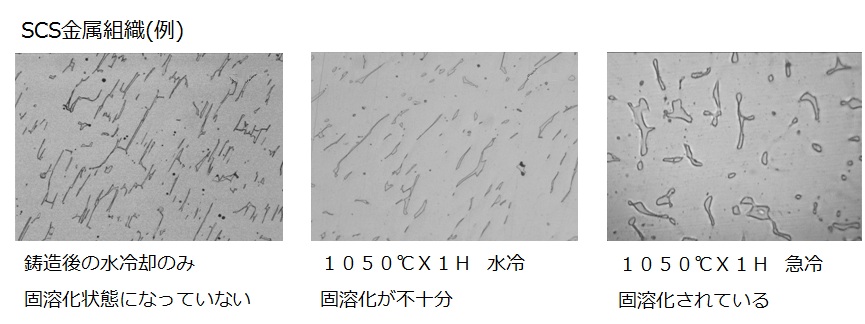

「固溶化熱処理」とは 適温に加熱・保持し、材料の合金成分を固体の中に溶かし込み(固溶させる)、析出物を出さないように急冷する処理です。

オーステナイト系ステンレスに対して行われる事が多く、目的は加工・溶接などによって生じた内部応力の除去、劣化した耐食性の向上など組織改善のために行います。

ベンカン製品においては、まず、「SUパイプ(一般配管用ステンレス鋼鋼管 JIS G 3448)![]() 」の製造過程においては、日本工業(JIS)規格に規定されていないものの、その耐腐食性能を高めることを目的に自主的に「固溶化熱処理」を施しております。

」の製造過程においては、日本工業(JIS)規格に規定されていないものの、その耐腐食性能を高めることを目的に自主的に「固溶化熱処理」を施しております。

メカニカルジョイントにおきまして、ステンレス鋼材に大きな力を加えて成形する塑性加工品![]() の「モルコジョイント

の「モルコジョイント![]() 」や「ダブルプレス

」や「ダブルプレス![]() 」などは加工硬化が生じるために「固溶化熱処理」を実施しております。

」などは加工硬化が生じるために「固溶化熱処理」を実施しております。

また、「BKジョイントⅡ![]() 」や「EGジョイント

」や「EGジョイント![]() 」などの鋳造加工品

」などの鋳造加工品![]() (SCS)は、日本工業(JIS)規格にて「固溶化熱処理」の実施が義務付けられております。

(SCS)は、日本工業(JIS)規格にて「固溶化熱処理」の実施が義務付けられております。

加えて、塑性加工品、鋳造加工品に関わらず、溶接加工![]() を施している場合は、「固溶化熱処理」を実施することになります。

を施している場合は、「固溶化熱処理」を実施することになります。

ステンレス鋼(Stainless Steel)とは、錆びにくい(Stainless)、鋼(Steel)のことです。

絶対に錆ない金属ではありませんが、錆びにくい金属の代表として、その特性や性能を最大限に発揮させた製品づくりに適した条件での加工、適切な熱処理などが必要となります。

これからも、ベンカンは、「品質のつくり込み」によるベンカン品質の追求に取り組んでまいります。

tetsuo yoshida