金属加工法「鋳造加工」

- 2021.07.10

- カテゴリ: 製造|Manufacturing

|鋳造加工

金属加工法には、大きく分けて、「非除去加工」と「除去加工」があるとされております。

金属加工法には、大きく分けて、「非除去加工」と「除去加工」があるとされております。

「非除去加工」は、切屑を出さない加工法で「鋳造加工」、「溶接加工![]() 」、「塑性加工(プレス加工)

」、「塑性加工(プレス加工)![]() 」などとなります。

」などとなります。

対して、「除去加工」とは「切削加工」や「研削加工」に代表される様な切屑を出して加工する方法で、一般的には「機械加工![]() 」と呼ばれています。

」と呼ばれています。

ベンカンでは、それらの、どの加工法かに限定することなく、製品や工程によって様々な加工法を用いて生産しております。

「鋳造加工」とは、高温加熱により溶解させた材料を鋳型に流し込み、冷やして目的の形状に固める加工方法です。

ベンカンの製品ですと、BKジョイントⅡ![]() 、EGジョイント

、EGジョイント![]() が該当します。

が該当します。

また、塑性加工製品であるモルコジョイントやダブルプレスの部材であるアダプター類も「鋳造加工」となります。

|ロストワックス精密鋳造

ベンカンの「鋳造加工」は、子会社であるベトナムのベンカン・ベトナムで行われております。

ベンカンの「鋳造加工」は、子会社であるベトナムのベンカン・ベトナムで行われております。

一口に「鋳造加工」といっても、実は、目的や用途に応じて様々な製造法が存在します。

ベンカン・ベトナムでは、「精密鋳造法」、「砂型鋳造法」、「金型鋳造法」などの製法の中から、一般的に「ロストワックス精密鋳造」と呼ばれる「精密鋳造法」を採用しております。

更に、「ロストワックス精密鋳造」も、複数の製造法が存在しており、インベストメント法におけるセラミックシェルモールド法を採用しております。

従来の鋳造加工の代表である砂型鋳造は、天然けい砂などに液体樹脂と硬化剤を混ぜ木型に詰め固まったところを木型から抜いて組み立てていました。

対して、「ロストワックス精密鋳造」の特長は次の通りです。

・寸法精度が高い

他の鋳造工法に比べてバラつきが少なく完成品に近い形状で素材を成型できる為、後加工の工数を低減することができます。

・鋳肌がキレイで滑らか

外観部品としても、ロストワックス製品は多く使われております。鋳出し文字やロゴマークの成形も容易に形状出しが可能となっております。

・複雑な形状が得意

三次元曲面が含まれる難しい形状も量産が可能となります。中子を使用すると中空の鋳物の製作も可能となり、他の工法ではできない自由な設計をすることができます。複数ある種類の部品をひとつにすることにより、機械の性能を向上させ、加工工数を低減させることができます。

三次元曲面が含まれる難しい形状も量産が可能となります。中子を使用すると中空の鋳物の製作も可能となり、他の工法ではできない自由な設計をすることができます。複数ある種類の部品をひとつにすることにより、機械の性能を向上させ、加工工数を低減させることができます。

・材料が自由に選べる

炭素鋼、特殊鋼、ステンレス鋼、工具鋼、アルミ合金、銅合金など、各種の用途に合わせた材質選択が可能となります。硬くて切削できない金属や、脆くて鍛造や溶接が不可能な合金も再現することができます。

・多品種少量品に強い

数千個ロットの大量生産品から数十個の多品種小量品など、幅広く製作を可能することが可能となっております。現在では、航空機部品や医療用部品などにロストワックス鋳造が用いられており、幅広い業界で活躍している精密鋳造となっております。

日本では、古くは仏像などの製作にロストワックス精密鋳造が使われていましたが、その技術的な進歩から、現在ではさまざまな製品に利用させる重要な金属加工方法の一つになっております。

|工程概要

「ロストワックス精密鋳造」の工程概要は、蝋(ワックス)で製品と同じ形状の原型を作り、その周りを鋳物砂や石膏で覆い固めた後に、中の原型を溶かしだして鋳型を製作してます。

そして、その鋳型に溶かした金属(溶湯)を流し込み、冷却して原型と同じ形状となった製品(鋳物)を鋳型を壊して取り出します。

以下で、より詳しくご紹介します。

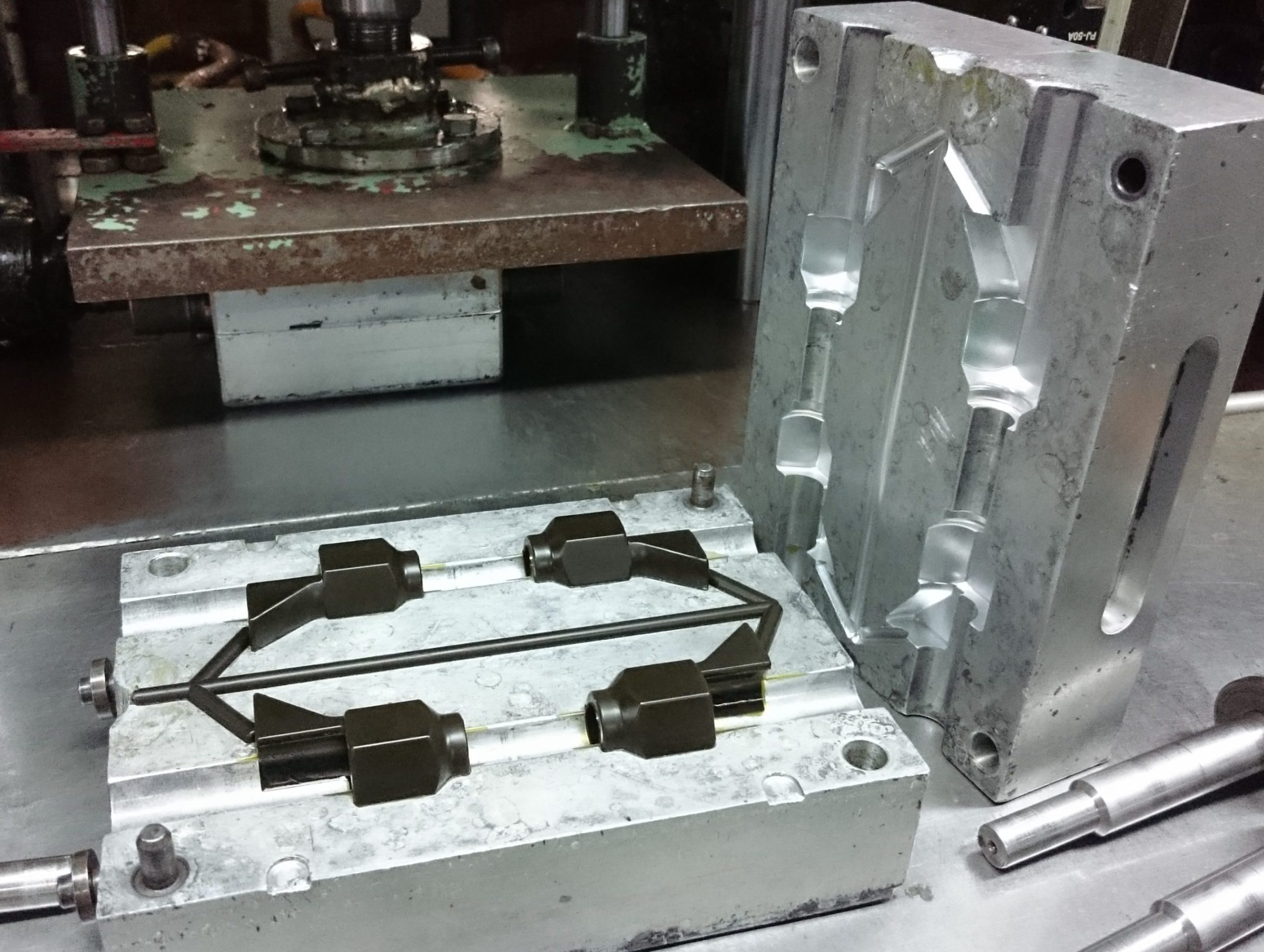

1.ワックスパターン射出成型、組立て

あらかじめ設計、加工された金型にワックスを流し込み、製品と同じ形状のワックス模型(ワックスパターン)を成形をします。

2. ワックスパターン射出成型、組立て

成形したワックスパターンをランナーに組み立てをします。

ランナーとは、溶かした金属(溶湯)を流し込む鋳込み口から製品の原型部まで流れるための通路です。

組み立て後の見た目から、組み立てたワックスを「ツリー」とも呼びます。

3. コーティング

耐火度が高く熱膨張が少ないジルコン粉などの耐火物とコロダイルシリカなどの粘結材を混合した泥状の鋳型材にワックス模型を浸漬(ディッピング)し、耐火物粒子を振り(サンディング)かけます。

ディッピングとサンディングを繰り返して規定の厚みにし、十分乾燥させます。

4. 脱ろう

十分乾燥させた後に、鋳型内のワックスを加熱および加圧させ、溶かしだしをします。

5. 焼成、溶解

脱ろう工程で除去できなかったワックスの燃焼除去および耐火物の鋳型を焼結し、鋳型強度を上げるということを目的にして、1,000~1,200℃にて焼成をいたします。

6. 注湯

溶かした金属(ベンカン・ベトナムではステンレス鋼)、焼成した後に、鋳型に注湯をいたします。

7. 型ばらし

注湯後の鋳型が冷却した後、ハンマーリングによる打撃をし、鋳型を除去いたします。

8. 湯口切断、仕上げ

湯口、堰を切断砥石で切断をし、製品部のみを取り出しをいたします。

この切断時に除去しきれなかった部分は、ベルトグラインダーにて仕上げを行います。

9. 熱処理

ステンレス本来の性能を引き出すため、適切な熱処理を行います。

このような工程でつくられたロストワックス鋳造は、砂型鋳物よりも強固で表面が美しく、寸法精度が高い仕上がりとなっております。

以降は、「除去加工」である機械加工によって、ねじ部を加工して仕上げ、検査、梱包となります。

Shingo Tanifuji