安全衛生「安全活動」

- 2016.11.22

|安全衛生

高度経済成長期の日本は、多くの大規模工事や生産技術の革新による労働環境の変化も相まって、多くの労働災害を発生させるに至りました。

昭和44年(1969年)、当時の労働省の方々が中心となり、専門家を交えて法令の整備に取り組み、昭和47年(1972年)に成立したのが「労働安全衛生法」です。

労働安全衛生法は「職場における労働者の安全と健康を確保」するとともに、「快適な職場環境を形成する」目的で制定されました。

また、その手段として「労働災害の防止のための危害防止基準の確立」、「責任体制の明確化」、「自主的活動の促進の措置」など総合的、計画的な安全衛生対策の推進が義務付けられました。

べンカンと致しましても、決して「労働安全衛生法」に定められているからではなく、何よりも優先されるのが社員の「安全」であり、「健康」であると考えております。

安全、つまり従業員(労働者)が業務上または通勤途上で負傷・疾病・障害・死亡などの労働災害に遭うようなことがあっては絶対になりません。

それは、ベンカンだけではなく、グループ企業のベンカン・ベトナムにも共通するところです。

|労働災害発生の原因

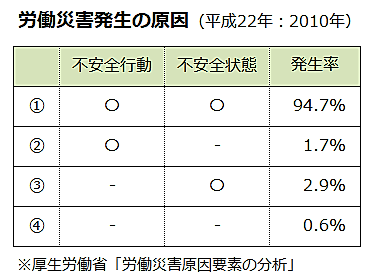

厚生労働省による「労働災害原因要素の分析(平成22年:2010年)」では労働災害発生の原因が報告されています。

厚生労働省による「労働災害原因要素の分析(平成22年:2010年)」では労働災害発生の原因が報告されています。

① 不安全な行動及び不安全な状態に起因する労働災害:94.7%

② 不安全な行動のみに起因する労働災害:1.7%

③ 不安全な状態のみに起因する労働災害:2.9%

④ 不安全な行動もなく、不安全な状態でもなかった労働災害:0.6% となっています。

これを確認しても分かる通り、労働災害は、「不安全行動」と「不安全状態」が重なった場合に発生する可能性が高まると言えます。

また、労働者の不安全な行動に起因することが圧倒的に多いのが労働災害なのです。

「不安全行動」とは、労働者本人または関係者の安全を阻害する可能性のある行動を意図的な行為をいいます。

生産性の向上を優先するあまりに安全を後回しに考えてしまったり、慣れや過信から「安全最優先」の意識が薄れ「あるべき姿」を逸脱する安易な行動がとられた結果、労働災害に発展することは少なくありません。

「これくらいは大丈夫だろう」、「面倒くさい」、「皆がやっているから」、「(作業を早く進めるためには)仕方がない」、「長年経験しているから大丈夫」、「自分が事故を起こすはずはない」などがキーワードになろかと思います。

尚、自らとった行動が、意図しない結果をもたらすことは「ヒューマンエラー」といいます。

厚生労働省では、不安全行動の類型として以下の12項目を挙げています。

厚生労働省では、不安全行動の類型として以下の12項目を挙げています。

[1] 防護・安全装置を無効にする

[2] 安全措置の不履行

[3] 不安全な状態を放置

[4] 危険な状態を作る

[5] 機械・装置等の指定外の使用

[6] 運転中の機械・装置等の掃除、注油、修理、点検等

[7] 保護具、服装の欠陥

[8] 危険場所への接近

[9] その他の不安全な行為

[10] 運転の失敗(乗物)

[11] 誤った動作

[12] その他

また、「不安全状態」ですが、機械や物が原因で事故が発生しうる状態、また、事故の発生原因を作り出されている状態です。

厚生労働省では、以下の8項目を挙げています。

[1] 物自体の欠陥

[2] 防護措置・安全装置の欠陥

[3] 物の置き方、作業場所の欠陥

[4] 保護具・服装等の欠陥

[5] 作業環境の欠陥

[6] 部外的・自然的不安全な状態

[7] 作業方法の欠陥

[8] その他

|ハインリッヒの法則

「氷山の一角」という言葉があります。

「氷山の一角」という言葉があります。

表面に現れている事柄は全体の極一部にすぎないことの例えです。

この考えを論理的に示したのが、製造業の間で良く用いられる、常識的な労働災害に対する経験則の一つである「ハインリッヒの法則」です。

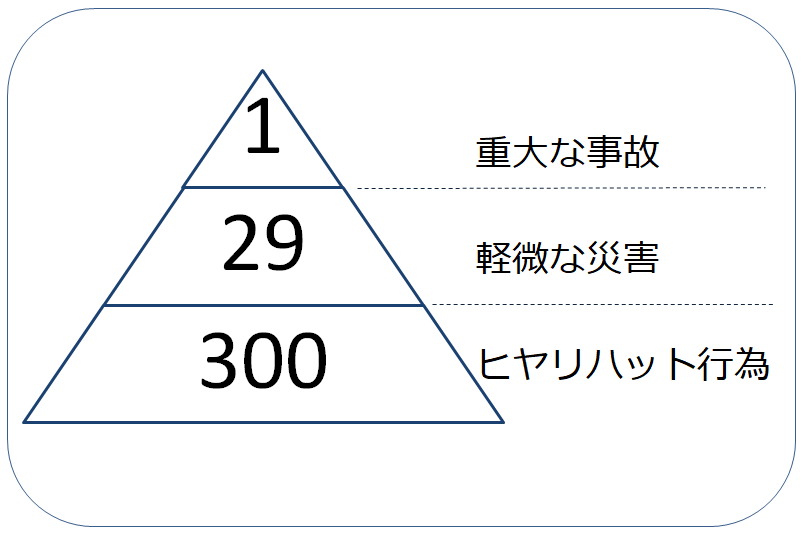

「ハインリッヒの法則」とは、1930年代に、アメリカのハインリッヒ氏が労働事故・災害の発生確率を調査してまとめたもので、「1:29:300の法則」といわれています。

具体的には、1件の重大な事故の背景には、29件の軽微な災害の存在があるということ。

さらに、29件の軽微な災害の背景には、300件もの災害に至らない「ヒヤリ・ハット行為」である「不安全行動」の存在があるということです。

多くの企業の製造現場では、この法則を逆追的に捉えて、流されてしまいがちな「ヒヤリ・ハット行為」を撲滅させることで、事故・災害の発生を撲滅させよう未然に防ごうとする活動が行われています。

また、災害などの事故の発生確率は、「ポアソン分布」![]() しているともいわれています。

しているともいわれています。

これは、長期間に、ある事象が一定の確率で起こることを示す確率分布であり、現実世界においては一定確率で起こり得るものだといわれています。

それを安全活動によって、ゼロとすべく目指す以上は、逆に絶対に起こると捉えて、常に、その原因を追究しカイゼンに取り組むことが重要となります。

|予防と対策

労働災害の最も多い原因である「不安全行動」ですが、予測しようとしても困難なことから、結果的に発生後に対策を講じることになってしまいます。

労働災害の最も多い原因である「不安全行動」ですが、予測しようとしても困難なことから、結果的に発生後に対策を講じることになってしまいます。

そこで、「不安全行動」の中でも顕在化し易い「ヒヤリハット行為」やそれに準じた「不完全状態」などの災害の芽を発見し、事前に労働災害の原因を潰すことを目的に安全衛生パトロールを実施しております。

その際には、チェック項目が曖昧にならないように、リスクアセスメント(Risk assessment)を取り入れた活動を行っております。

危険度評価とも呼ばれ、リスク特定、リスク分析、リスク評価を網羅するプロセス全体のマネジメントです。

特に大切にしているのが、問題原因を発見した時には、どんなに些細なことであっても、その場で是正することです。

例えば、「決めた物を、決めた場所に、決めた量 置く」、いわゆる「定位置管理」などは基本中の基本です。

仮に、その場で是正できない場合であっても、決して先送りして流すことなく、作業を中止しさせて、対策を早急に検討する必要があります。

また、問題原因は、必ずしも限定されたものとは限りません。

意識や対策を横展開するためにも朝礼やグループウェアなどを活用して組織内で迅速に共有するようにしています。

安全衛生パトロールですが、労働者にとっては、第三者からの視察によって、適度な緊張感や集中力を高め維持する効果があり、災害防止の意識を高揚さることも可能だと考えております。

安全衛生パトロールですが、労働者にとっては、第三者からの視察によって、適度な緊張感や集中力を高め維持する効果があり、災害防止の意識を高揚さることも可能だと考えております。

また、普段とは違う顔ぶれによる声かけも安全の観点だけではなく職場環境の最善化、活性化にも効果があると考えられています。

それ故に、実施する側の立場としても、決して形骸化させるのではなく、特別の取り組みであり続ける必要があります。

その他、安全衛生とも言われるように労働安全と労働衛生は表裏一体の関係です。

体調の不良も「不安全行動」を誘発する可能性が高くなりますので、インフルエンザなどの感染疾病に対しては流行状況を見て「予防キャンペーン」などを実施して全社を上げて撲滅に努めております。

最近では、職場でのストレス、心の病は年々増加傾向にあるとの報告から「ストレスチェック」を実施することで、対策を講じております。

「いって来ます」と笑顔で出かけた従業員を、笑顔で「ただいま」と帰宅させることが持続性のある経営の基本であると考えております。

そこには、当たり前の事を地道におこなう安全活動が大切であることは間違いありません。

篠田 直明 (Naoaki Sasata) 執行役員