ベンカン品質の追求

- 2016.10.20

|経営理念

製造業において、品質保証(Quality Assurance)は顧客との信頼を構築する経営理念の基幹部分です。

だからこそ、顕在化した品質の問題を対処するだけではなく、その根本から改善することで、そもそもの品質の問題が発生しない体質、つまり安定した信頼度の高い品質のつくり込みが重要です。

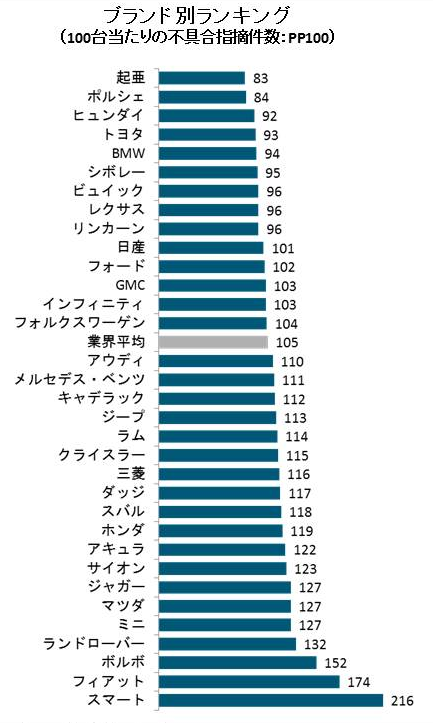

先般、アメリカで発表された自動車の初期品質調査の結果を見て、韓国メーカーが躍進した取り組みに興味が湧きました。

1位 起亜自動車・キア(韓国)

2位 ポルシェ

3位 現在自動車・ヒュンダイ(韓国)

4位 トヨタ自動車

※出典:J.D.パワー2016年米国自動車初期品質調査SM(IQS)

1位の起亜自動車の沿革を調べてみると、韓国経済危機で経営危機に陥り破綻、現代自動車の傘下になり、その後も北米市場で大規模なリコールを実施し、決して順風満帆ではなかったようです。

現代自動車も当時は品質向上に試行錯誤していたようで、当時の会長が「品生品死」といった理念を掲げ、常にお客様の声に耳を傾け、品質改善に取り組んでいたものが起亜自動車にも浸透していったようです。

日本のメーカーは、エアバックや燃費の問題などでイメージダウンもあるのでしょうが、上位になったメーカーが取り組んで来た経緯を知ると、結局は、徹底して努力し続けて勝ち取った品質評価なのだと思いました。

業界や企業規模は違えど、製造業各社は、品質に対して常に最善を目指して取り組んでいることを再認識しました。

|根幹である品質管理

ベンカンにおいても経営理念として、品質のつくり込みを掲げ、著しい外部環境の変化に対して、従来の考えから脱却すべくチャレンジを続けています。

ベンカンにおいても経営理念として、品質のつくり込みを掲げ、著しい外部環境の変化に対して、従来の考えから脱却すべくチャレンジを続けています。

そのベースとなるものが、TQMです。

TQM(Total Quality Management)とは、上流の「源流管理」から「品質管理」そして下流の「アフター管理」までのバリューチェーンの最適化と向上![]() によって、総合的に「品質のつくり込み」を行うことです。

によって、総合的に「品質のつくり込み」を行うことです。

製造業である以上は、まずは、製造の各工程で品質をつくり込む「品質管理」が根幹となります。

品質をつくり込むとは、顕在化した品質の問題を対処するだけではなく、その根本から改善することで、そもそもの品質の問題が発生しない体質、つまり安定した信頼度の高い品質にすることです。

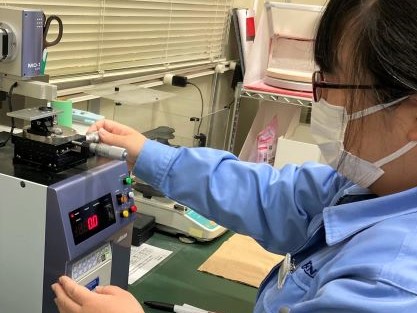

工程の中で最終的に品質を担保するのが、検査工程です。

検査工程とは、製品の質が、あらかじめ定められている規格要求事項と比較し、適合しているかを、計器類(測定器やゲージなど)を用いて判定することです。

しかし、検査工程にばかり依存させ過ぎると、品質トラブルが発生する度に強化することになり、結果的にダブルチェック(二重検査)、さらにはトリプルチェック(三重検査)まで横行してしまいます。

しかし、検査工程にばかり依存させ過ぎると、品質トラブルが発生する度に強化することになり、結果的にダブルチェック(二重検査)、さらにはトリプルチェック(三重検査)まで横行してしまいます。

それは、検査工数の増大によって、過剰な品質となってしまうかもしれません。

さらには、検査員1人当たりの検査項目の増加により、すべての検査項目を確認し切れず、逆に不良品(不適合品)を見逃してしまう危険性もあります。

そこで、検査工程にたどり着くまでに、如何に不適合品を発生させないかが大切となります。

これは、決して、品質を検査にばかり依存するのではなく、ある意味、品質管理の中での源流管理とも言えます。

その上で、品質管理にばかり依存するのではなく、源流管理、アフター管理を含めて俯瞰的にマネジメントすることで顧客満足(CS)を高める取り組みとなります。

|TQM(総合品質マネジメント)

源流管理の観点からは、製品の開発段階から基本性能を担保することが重要です。

メカニカルジョイントの性能は、ステンレス協会の「一般配管用ステンレス鋼鋼管の管継手性能基準(SAS322)」に則して実施される、水圧や引抜などの性能確認試験でご確認いただくことができます。

また、社内では「イジメ試験」とも呼ばれる「水圧曲げ試験」は、敢て「一般配管用ステンレス鋼鋼管の管継手性能基準(SAS322)」にない過酷な条件下で実施されています。

ベンカンで新たに開発するメカニカルジョイントについて必須試験として、性能を判定する重要な独自の指標としています。

また、既に販売している製品においても40年以上も繰り返し続けています。

【右上画像】ダブルプレス ソケット 20Su 水圧曲げ試験:荷重0.68kN 曲げ角度:30.1° 漏れ無し

品質管理においては、会社規程に定められた製造規格の自律遵守が重要となります。

品質管理においては、会社規程に定められた製造規格の自律遵守が重要となります。

また、自律遵守も自覚がないままに形骸化する恐れがありますので、定期的に覚醒させるための取り組みが欠かせません。

そのために定期的に「品質感受性教育」を開催しております。

実際、製造現場の従業員の中には、自分達が製造している製品が、どの様に扱われているか認識のない場合もあります。

「品質感受性教育」では、実際にどの様にご利用いただいているのか、仮に製品に不具合があった場合に、どのようなご迷惑をお掛けし、会社として信頼を失墜させてしまうのかを可能な限り実態を再現して伝えるようにしております。

アフター管理では、特に顧客の皆さまの反応が重要になってきます。

アフター管理では、特に顧客の皆さまの反応が重要になってきます。

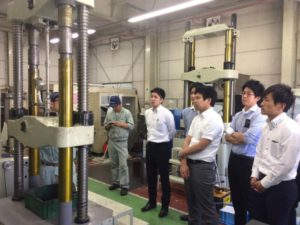

そのため品質保証ならびに管理体制を実際にお客様に見ていただく場として、工場における性能確認試験の立合いを受け入れさせていただいております。

合わせて、工場見学会も積極的に開催しています。

工場立合いや工場見学会の活性化は、お客様の生の声をお伺いできる貴重な機会であり、社員の品質保証に対する意識高揚にもなると捉えています。

今後も環境の変化に臨機応変に対応したTQM体制の構築を目指して、源流管理、品質管理、アフター管理の様々な観点から、ベンカン品質を追求してまいります。

木下 孝章(Takayuki Kinoshita) 技術部 部長代理 兼 技術部 品質保証室 室長