製造設備「パイプベンダー」

- 2020.10.19

|塑性加工

金属加工法には、大きく分けて、「非除去加工」と「除去加工」があるとされております。

金属加工法には、大きく分けて、「非除去加工」と「除去加工」があるとされております。

「非除去加工」は、切屑を出さない加工法で、「塑性加工」や「鋳造加工![]() 」、「溶接加工

」、「溶接加工![]() 」などとなります。

」などとなります。

対して、「除去加工」とは「切削加工」や「研削加工」に代表される様な切屑を出して加工する方法です。

ベンカンのステンレス配管は、それらの、どの加工法かに限定することなく、製品や工程によって様々な加工法を用いて製造しております。

特に実績があるのが「塑性(そせい)加工」です。

前身である日本弁管工業が、1951年より製造を開始した溶接式管継手は、この塑性加工を駆使して製品化されました。

具体的には、「材料に大きな力を加えて変形させることによって、目的とする形状に成形加工する」こととなります。

|パイプベンダー

ベンカンではパイプを主材としてプレス式継手の「モルコジョイント![]() 」、「ダブルプレス

」、「ダブルプレス![]() 」、「JPジョイント

」、「JPジョイント![]() 」などを塑性加工にて製造しております。

」などを塑性加工にて製造しております。

その中で「90°エルボ」、「45°エルボ」といったアイテムは規定寸法に切断した直管パイプを曲げて製品の形にしていますが、その曲げ加工を行う設備がパイプベンダーです。

パイプベンダーによる管の曲げ加工は、素管の直径、肉厚、曲げ半径などにより加工方法が異なります。

「プレス曲げ」、「回転引き曲げ」、「押付け曲げ」、「引張り曲げ」など様々な加工方法が有り、要求される品質、生産性、歩留まりにより選択されます。

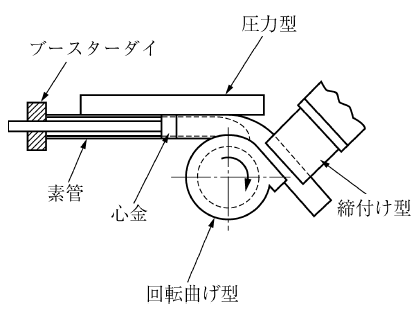

MJ工場では、「回転引き曲げ」加工にて生産をしています。

「回転引き曲げ加工」は、回転曲げ型と締付け型で素管の一端を固定し、回転曲げ型を回転させながら管に引張力を付与させ、回転曲げ型と圧力型の間で横断面の変形を防止しながら曲げる加工方法です。

曲げ加工時の横断面変形を防止するために芯金を使用しますが、それにより高い断面精度とスプリングバック抑制の効果が得られます。

|品質管理

工程において、品質管理

工程において、品質管理![]() は重要となります。

は重要となります。

パイプベンダーによる曲げ加工では、芯金の位置や圧力型の圧縮力の調整など、適正な加工条件の選択には、豊富な知識や経験が必要となります。

曲げ加工時の不適合現象には以下が考えられます。

- 横断面の扁平、つぶれ

- 曲げの外側に生じる割れ

- 曲げの内側に生じるシワ

これらの不適合対策としては、曲げ加工時の動作を一定に保つように設定することが大事です。

また、芯金を扁平が起きにくい形状に調整、整備するのはもちろん、芯金の表面処理も必要となります。

尚、ベンカンの強みとも言える「塑性加工」には、パイプベンダーの他にも油圧プレス機![]() などの製造設備がありますが、製品の安定供給、品質向上のため、これらの設備のメンテナンスには充分に注意を払っております。

などの製造設備がありますが、製品の安定供給、品質向上のため、これらの設備のメンテナンスには充分に注意を払っております。